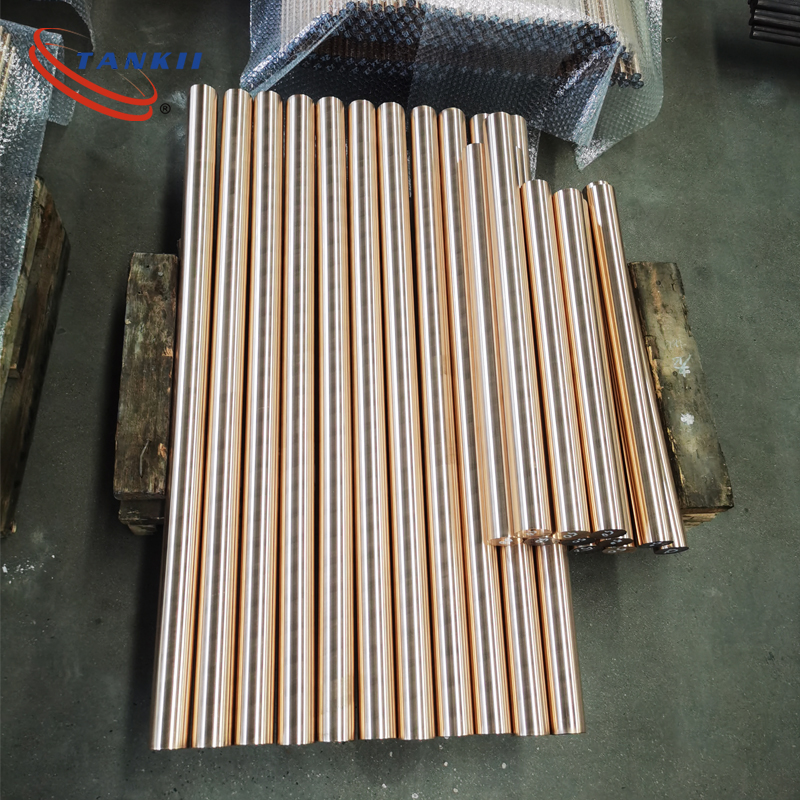

Inconel legura 625 718 600 žica neuniform N06625 fine/punilne/žice za zavarivanje

Inconel je porodica austenitnih superlegura na bazi nikla i kroma.

Inconel legure su materijali otporni na oksidaciju i koroziju, pogodni za upotrebu u ekstremnim okruženjima izloženim pritisku i

toplota. Kada se zagrije, Inconel formira gust, stabilan, pasivizirajući oksidni sloj koji štiti površinu od daljnjih oštećenja. Inconel zadržava

čvrstoća u širokom temperaturnom rasponu, atraktivno za primjene na visokim temperaturama gdje bi aluminij i čelik podlegli gužanju

kao rezultat termički induciranih kristalnih praznina. Visokotemperaturna čvrstoća Inconela razvija se čvrstim rastvorom

ojačavanje ili taložno očvršćavanje, ovisno o leguri.

Inconel 718 je legura nikla, hroma i molibdena dizajnirana da bude otporna na širok spektar jako korozivnih okruženja, koroziju u tačkama i pukotinama. Ova legura nikla i čelika također pokazuje izuzetno visoka svojstva razvlačenja, zatezne čvrstoće i puzanja pri visokim temperaturama. Ova legura nikla koristi se od kriogenih temperatura do dugotrajnog rada na 1200° F. Jedna od karakteristika sastava Inconel 718 je dodatak niobija koji omogućava očvršćavanje starenjem, što omogućava žarenje i zavarivanje bez spontanog očvršćavanja tokom zagrijavanja i hlađenja. Dodatak niobija djeluje zajedno s molibdenom kako bi učvrstio matricu legure i osigurao visoku čvrstoću bez termičke obrade ojačavanja. Druge popularne legure nikla i hroma su očvršćene starenjem dodavanjem aluminija i titana. Ova legura nikla i čelika se lako proizvodi i može se zavarivati u žarenom ili taložnom (starenjem) stanju. Ova superlegura se koristi u raznim industrijama kao što su vazduhoplovstvo, hemijska prerada, brodogradnja, oprema za kontrolu zagađenja i nuklearni reaktori.

Komponente otporne na visoke temperature, kao što su lopatice turbina, usmjerivači, diskovi turbina, diskovi kompresora visokog pritiska, mašinska proizvodnja i komore za sagorijevanje koje se koriste u proizvodnji gasnih turbina u avijaciji, pomorstvu i industriji.

| Stavka | Inconel 600 | Inkonel | Inkonel 617 | Inkonel | Inkonel | Inkonel | Inkonel | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0,15 | ≤0,1 | 0,05-0,15 | ≤0,08 | ≤0,05 | ≤0,08 | ≤0,08 | ≤0,05 |

| Mn | ≤1 | ≤1,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤1 | ≤1 |

| Fe | 6~10 | odmor | ≤3 | odmor | 7~11 | odmor | 5~9 | ≥22 |

| P | ≤0,015 | ≤0,02 | ≤0,015 | – | – | – | – | – |

| S | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,01 | ≤0,01 | ≤0,03 |

| Si | ≤0,5 | ≤0,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,5 |

| Cu | ≤0,5 | ≤1 | – | ≤0,3 | ≤0,5 | ≤0,3 | ≤0,5 | 1,5-3 |

| Ni | ≥7,2 | 58-63 | ≥44,5 | 50-55 | ≥58 | 50-55 | ≥70 | 38-46 |

| Co | – | – | 10~15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1,7 | 0,8-1,5 | ≤0,8 | – | 0,2-0,8 | 0,4-1 | ≤0,2 |

| Ti | – | – | ≤0,6 | ≤1,15 | – | – | 2,25-2,75 | 0,6-1,2 |

| Cr | 14-17 | 21-25 | 20-24 | 17-21 | 27-31 | 17-21 | 14-17 | 19,5-23,5 |

| Nb+Ta | – | – | – | 4,75-5,5 | – | 4,75-5,5 | 0,7-1,2 | – |

| Mo | – | – | 8~10 | 2,8-3,3 | – | 2,8-3,3 | – | 2,5-3,5 |

| B | – | – | ≤0,006 | – | – | – | – | – |

Kategorije proizvoda

-

Telefon

-

E-pošta

-

WhatsApp

-

WeChat

Džudi

150 0000 2421

-

Vrh